铜矿开采原矿的含铜量通常仅为0.2%-2%,选矿是将开采原矿通过物理、化学方法富集成含铜20%-30%的铜精矿。由于铜矿石性质差异较大,其完整工艺流程并非单一固定路线,而是要根据氧化程度、嵌布粒度、伴生组分等进行选矿工艺流程定制。

常见的选矿方法包括重选法、磁选法、浮选法。浮选法作为铜矿石选矿常用的一种工艺流程,既能够选别硫化铜,同时也适配氧化铜,成为铜矿选矿主流工艺。而磁选法仅用于去除铁杂质或磁黄铁矿回收,重选法则仅作为辅助流程。

铜矿浮选主要流程大致为:矿石的破碎筛分→阶段磨矿阶段浮选→浓缩脱水→铜精矿。

一、铜矿碎磨

碎磨的目的:将大块矿石破碎至有用矿物与脉石充分解离的细度,为后续选别创造条件。

典型配置:

- 三段一闭路破碎:传统流程(粗碎→中碎→细碎→筛分闭路),适用于中等规模选厂。

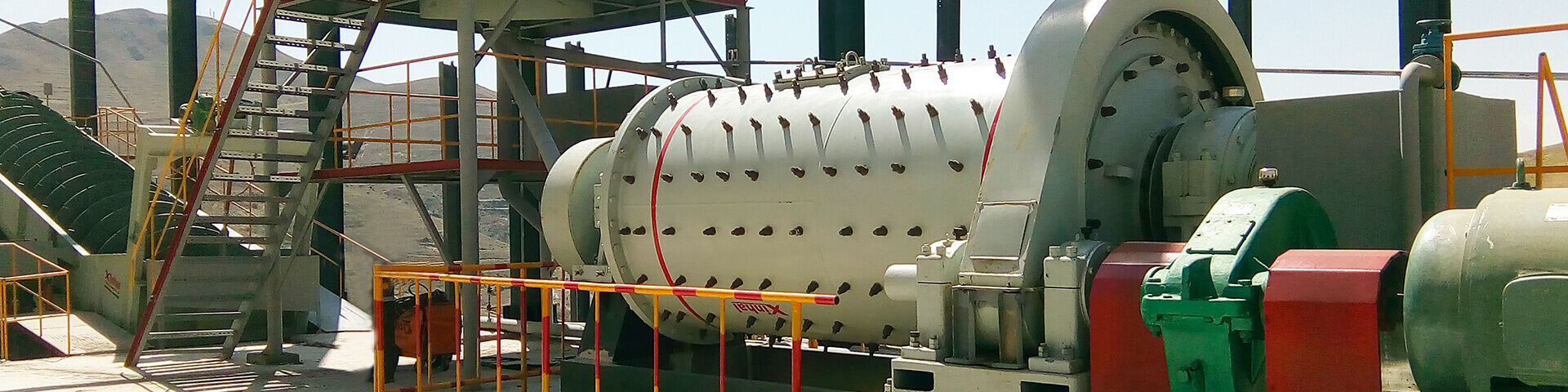

- SABC流程(半自磨+球磨+顽石破碎):当前大型现代化矿山的主流方案。半自磨机排出的“顽石”经单独破碎后返回,省去中细碎厂房,流程简化且粉尘少。

- 阶段磨矿:针对有用矿物嵌布不均匀的矿石(如致密铜矿石),粗磨后先浮选,精矿再磨再选,避免有用矿物过磨和脉石过磨,这是节能和提质的核心技术。

关键指标:磨矿细度(-200目含量)直接影响后续浮选指标。浸染状矿石一段磨至50%-70%即可,致密共生矿石往往需两段磨至更细。

二、铜矿选别

1.一段磨矿+浮选流程

适用范围

适用于处理铜矿物嵌布粒度较粗且均匀,铜矿物与脉石结合较疏松接触边缘呈光滑、平坦状的矿石。

主要工艺条件

- 磨矿细度:通常磨到-200目50-60%。铜矿物就基本上单体解离;

- 浮选工艺:通过粗选、扫选,一至三次精选就可以获得较好的浮选指标;

优点:这种流程简单,选矿成本低,在中小型铜矿选矿厂用的较多。

2.一段磨矿+浮选粗精矿再磨流程

适用范围:适用于处理斑岩铜矿的单一硫化矿石或铜钼矿石。

主要工艺条件

- 磨矿细度:原矿经一段磨矿到-200目40%~70%。去浮选,粗精矿再磨,再磨细度根据矿物单体解离情况确定 ;

- 浮选工艺:经过粗选、扫选抛去大量尾矿。粗精矿去再磨。再磨后经过二至三次精选,得到最终铜精矿。

流程特点:当原矿品位低,处理量大时,选矿厂可得到较好的经济效益。由于粗精矿再磨,粒度较细,铜矿物与脉石矿物及黄铁矿的单体解离较好,浮选精矿质量较高。

3.两段磨矿+两段(一段)浮选流程

适用范围:适用于粗细不均匀嵌布的铜矿石。为了使大部分铜矿物单体解离,需要把矿石磨得更细一些,这时就会采用两段磨矿。

主要工艺条件

- 磨矿细度:-200%目约80%,或者更细。(为了使大部分铜矿物单体解离)

- 浮选工艺:矿石细第一段粗磨之后,即可浮选一部分粗粒的铜矿物,这部分铜精矿品位较高,可直接作为精矿或进入最后一次精选,或与两段磨矿后浮选所得的精矿合并为最终精矿。

优点:两段磨矿不论在磨矿效率或者防止铜矿物的过粉碎方面都比一段直接磨细效果要好,因此这种流程常为大中型铜矿选矿厂采用。

铜选矿回收率指标参考

| 矿石类型 | 硫化矿铜品位≥1 | 0.4≤硫化矿铜品位<1 | 硫化矿铜品位<0.4 |

| 混合矿铜品位≥1.5 | 0.6≤混合矿铜品位<1.5 | 混合矿铜品位<0.6 | |

| 氧化矿铜品位≥3 | 1≤氧化矿铜品位<3 | 氧化矿铜品位<1 | |

| 硫化矿 | 82%~90% | 79%~88.5% | 76%~83% |

| 混合矿 | 80%~87% | 76%~85.5% | 73%~79.5% |

| 氧化矿 | 71.5%~78.5% | 68.5%~77% | 66.0%~77% |

三、铜精矿脱水

浮选产出的铜精矿含水约60%-80%,必须脱水至12%以下方可外运冶炼。

三段式标准配置:

- 浓缩:浓密机重力沉降,借助絮凝剂加速,产出底流浓度50%-65%。

- 过滤:陶瓷过滤机或压滤机,利用真空或压力将水分降至12%-15%。

- 干燥(仅高寒或特殊要求时):进一步烘干至水分<8%。

四、铜尾矿处理

废水零排放:普朗铜矿等标杆项目已实现选矿废水100%回用,厂区无外排。

尾矿处置:

- 干式堆存:压滤后的干尾矿(含水15%)筑坝,降低溃坝风险。

- 井下充填:尾矿与胶结料混合回填采空区,一举两得。

- 资源化:尾矿选硫、选铁,或作为建材原料。

智能检测:X射线荧光在线分析仪、超声波粒度仪、pH自动控制系统已是大型选厂标配,实现药剂自动添加、磨矿粒度闭环控制,显著提升指标稳定性。

五、铜矿相关案例

鑫海矿业从事选矿行业多年,承接过多个国内外铜矿选矿案例,这里列举三个比较典型的项目案例:

1.巴基斯坦1500t/d铜矿选矿项目

该项目矿石矿物组成较为简单,金属矿物主要为黄铜矿、黄铁矿等。非金属矿物主要为石英、绿泥石等。从多元素分析结果可以看出,该矿石中可供回收利用的元素为铜。原矿含铜品位为0.80%。

鑫海为该项目设计的浮选流程。浮选选别阶段采用石灰作为调整剂,Z200为捕收剂,原矿磨矿至-200目占68.4%,经一粗两扫两精,可获得产率为3.45%,含铜品位为20.78%,铜回收率为90.05%的精矿。

2.缅甸500t/d铜矿浮选项目

缅甸500tpd铜矿浮选选矿项目为鑫海矿业全产业链服务项目。服务主要包含:选矿试验、选矿设计、设备制造、包装发运、安装调试及员工培训。在设计方面,鑫海根据试验结果为其采用了一段闭路破碎-磨矿分级-一粗+两精+三扫的浮选工艺流程。

3.云南4400t/d铜矿选矿项目

该矿石为高硫铜硫矿石,矿石为致密块状,铜、硫、铁矿物共生紧密,铜矿物嵌布粒度细,为难选铜硫矿石。

原矿细磨后经优先浮铜—磁选除杂、尾矿活化浮硫、硫尾磁选选铁流程,可获得产率5.25%、铜品位21%、回收率84.76%的铜精矿,以及硫品位58.5%、回收率82.26%的硫精矿和铁品位70.18%的铁精矿。

结语

铜矿选矿是一门“因矿而异”的技术。对于低品位斑岩铜矿,SABC+混合浮选是降本利器;对于高硫致密矿,阶段磨选+强力抑制是提质关键;面对环保红线,废水回用+尾矿干排则是生存底线。

如果你手头有具体的矿石性质分析报告,可以发给我们,由鑫海选矿设计专家为您定制合适的工艺流程。

- 上一篇:鑫海速度!30天完成津巴布韦金矿土建施工

- 下一篇:暂无

24小时服务热线

24小时服务热线 添加微信

添加微信 公司地址

公司地址

在线留言

在线留言 在线咨询

在线咨询 鲁公网安备 37061102001222号

鲁公网安备 37061102001222号