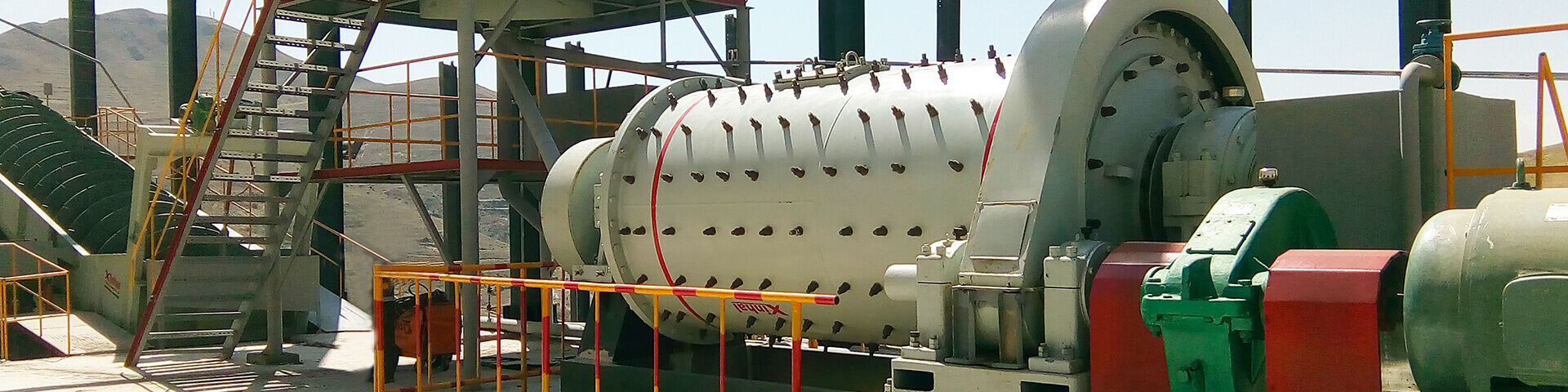

位于我国中部的某铁矿采选企业,选矿工艺为磁选+浮选+磁选联合的工艺流程。磨矿阶段采用两段闭路磨矿,格子型球磨机+分级机,溢流型球磨机2台+水力旋流器完成磨矿分级作业。在实际生产中,为了进一步实现磨矿系统自动化及降低磨矿成本,对铁矿磨矿系统进行优化,取得较好的节能降本效果。

1、配置磨矿专家系统

该铁矿企业采用两段闭路磨矿流程,破碎产品由格子型球磨机粗磨后,分别送入高堰式双螺旋分级机和沉没式双螺旋分级机,分级产品0~200目(0.074mm)占比≥75%,给入混合浮选进行处理。

其中选矿一段磨矿采用1台直径×长度=5030mm×6400mm的球磨机,搭配型号为TMW2600-30/2860的同步机电机;二段球磨设备共2台,2#球磨机型号为MQY5.03×6.4、装机容量2600kW,3#为MQY3.6×6.0球磨机、装机容量 1250kW,分别搭配TMW2600-30/2860、TMW1250-30/2600型号电机。

该磨矿工序已经具备连锁报警、远程控制、参数监控、视频控制等功能,但调研发现,磨矿工序仍缺乏生产数据实时监测及控制手段,因此建议采用磨矿专家系统。磨矿专家系统应用后,预计可提高系统处理量 3%~ 5%,且磨矿分级产品质量(溢流粒度和浓度)指标波动减少5%以上。

按照单位产品能耗降低5%计算节能效益,按一、二段涉及的3台球磨机年运行时间分别为7700h(1#球磨机)、1500h(2#球磨机)、3500h(3#球磨机),负荷70%计算,则年节能量:(7700×2600+1500×2600+3500×1250)/10 000×70%×5%= 99.03万kW·h(折合标煤121.70t)。

2、更换二段球磨机钢球

2#球磨机设备直径×长度=5030mm×6400mm,钢球最大装载量216t,设计充填率40%,实际充填率31%~35%,钢球型号100mm/60mm; 3#球磨机设备直径×长度=3600mm×6000mm,筒体有效容积55m3,钢球最大装载量102t,设计充填率40%,实际充填率31%~35%,钢球型号100mm/60 mm。

建议将钢球均换成纳米陶瓷球,因为纳米陶瓷球具有密度低、摩擦系数小、无磁性、电绝缘的特点,比钢球更耐化学腐蚀、耐高温,已在多家铁矿选厂得到成功应用。更换后,二段磨矿两台球磨机,年补加球量从1500t/年降低至300t/年,费用节约298万元。

3、更换球磨机衬板

该铁矿选厂二段球磨设备共2台,其中2#球磨为锰钢衬板,3#球磨为磁性衬板。

建议将衬板更换为橡胶衬板,橡胶衬板抗磨损效果好,弹性好,在承受钢球冲击时会变形,受力较小;橡胶衬板的厚度较锰钢衬板薄,磨机单位面积产量可提高 5%~10%;此外,橡胶衬板还具有耐磨蚀强、重量轻、拆卸方便、噪声小等优点。另外,橡胶衬板弹性好,避免了纳米陶瓷球在刚性衬板中冲击破碎,纳米陶瓷球一直保持圆形,有利于磨矿过程中更有效地“啮合”矿粒,实现矿物的破碎。

4、总结

该铁矿采选企业,通过对磨矿系统的优化,更换球磨机磨球和衬板,大大降低了投资成本,在节能方面也获得良好效果,同时也提高了磨矿系统的自动化程度,可谓是一举多得的好举措。

- 上一篇:调整磨矿工艺,提高多金属矿选矿指标

- 下一篇:时产40吨球磨机型号推荐

24小时服务热线

24小时服务热线 添加微信

添加微信 公司地址

公司地址

在线留言

在线留言 在线咨询

在线咨询 鲁公网安备 37061102001222号

鲁公网安备 37061102001222号