位于四川省的某多金属矿选矿项目,以铜矿为主,综合回收铜、钴、钼、铁等共7种元素。该项目原生产规模为1500t/d,先需要改扩建至4500t/d。但是,由于设计上的一些问题,扩建后未能达标达产。磨矿细度(即入选细度)只有45%~50%,铜回收率在88%左右,远低于试验室条件下的93%。

造成生产中指标不理想的原因主要是矿石硬度增加,磨矿效果变差,磨矿细度难以保证,入选细度低于试验室浮选细度条件,生产中浮选浓度也在50%以上,导致矿石单体解离度不够,金属没有得到充分回收而流失至尾矿中。

一、技术改进措施:调整磨矿工艺

为了解决上述问题,项目团队采取了以下技术改进措施:

1、调整现有磨机装球制度:

选厂原有一台MQG2836球磨机,根据球径半理论公式和现场状况调整了装球制度,将一段球磨机钢球初装球球径及比例调整为:Φ90:Φ 80:Φ60:Φ40=15:30:30:25(原比例为Φ90:Φ80:Φ60:Φ40=2:3:2:3),补加球比例为:Φ90:Φ80:Φ50=3∶4∶3。

2、增加二段磨矿:

在对磨矿流程考察后,考虑分段磨矿工艺技术方案,即增加一台溢流型球磨机与旋流器构成闭路分级作为二段磨矿。在对这一方案进行可行性论证分析发现,该方案应用于生产不断可以提高入选细度,还可改善浮选及后续作业环境。

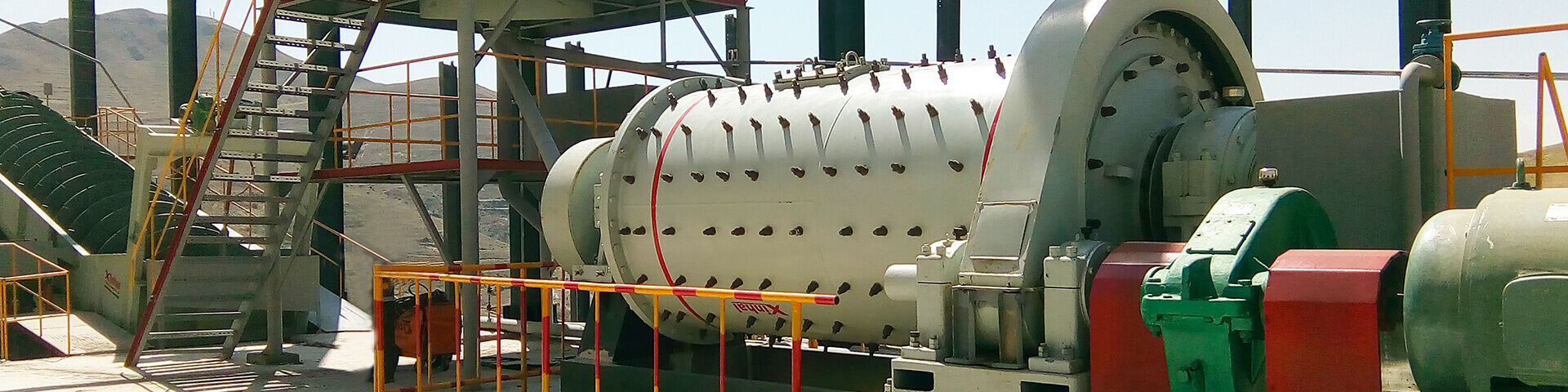

很快,选厂决定增加一台MQY2745球磨机作为二段磨矿的分段再磨技术方案。新增球磨机用Φ500的两台水力旋流器与之构成闭路进行分级。这一技术方案投产运行后,各磨矿指标及运行参数都达到甚至超过设计要求。

3、实现多碎少磨:

调整中细碎破碎比,均衡中细碎负荷率。将中碎排矿口宽度尺寸从34mm降至 31mm,细碎排矿口宽度从17mm降至14~15mm。调整后,细碎负荷率减小,整个流程变得畅通。

调整振动筛筛孔尺寸,将原来的16mm×18mm筛网调整至14mm×18mm,并使用耐磨的聚胺脂筛网,使筛分效率从 65%提高到 83%以上,产品粒度比较稳定。 通过调整和改进后,碎矿产品粒度由以前的-14mm占83%提高到了-12mm占 92%以上,真正实现了“多碎少磨”的要求。

4、优化浮选条件:

根据取样分析以及现场生产情况对铜精选流程进行了改进,增加精二吸入槽,改善了矿浆循环条件,使精选流程更加畅通。同时把一些易堵的管道换成大管道,或弯管取直,增加坡度等,解决管道不畅通的问题。

二、调整后效果与经济效益

项目完成后,处理矿量提高了4%,磨矿细度从45%提高到60%以上,主要药剂消耗有所下降。在精矿品位基本稳定的情况下,铜回收率提高了1.5%以上,钼回收率提高5%以上,钴回收率提高了6%以上。

该项目为公司增加效益2000多万元,同时,由于提高了细度,设备和管道磨损大大减轻,潜在的可降低成本。在公司面临金融危机和灾后重建的双重压力下,该项目的成功实施对全司“挖潜增效,控亏增盈”取得了实际性成果打下了坚实的基础。

通过优化磨矿工艺,该多金属矿成功提高了多金属矿的选矿技术指标,实现了资源的综合利用和经济效益的更优化。该项目的成功实施和应用,不仅为公司实施挖潜增效,控亏增盈战略提供了强大的技术支撑,也为其他多金属矿的选矿技术改进提供了宝贵的经验。

- 上一篇:半自磨工艺流程、工艺优势与应用案例

- 下一篇:铁矿磨矿系统优化,节能降本效果好

24小时服务热线

24小时服务热线 添加微信

添加微信 公司地址

公司地址

在线留言

在线留言 在线咨询

在线咨询 鲁公网安备 37061102001222号

鲁公网安备 37061102001222号