某铜矿选厂,在生产调试阶段就遇到了问题。该选厂设计生产能力为4500t/d,台时处理能力187.5t/h。调试初期,球磨机台时处理量在140t/h时,各项指标较好,但是当处理量提高到187t/h后,铜回收率大幅下降。为了解决这一问题,该选厂对磨矿分级工艺进行了优化,最终实现了达标达产。我们一起来了解一下优化方案。

1.铜矿磨矿分级工艺流程

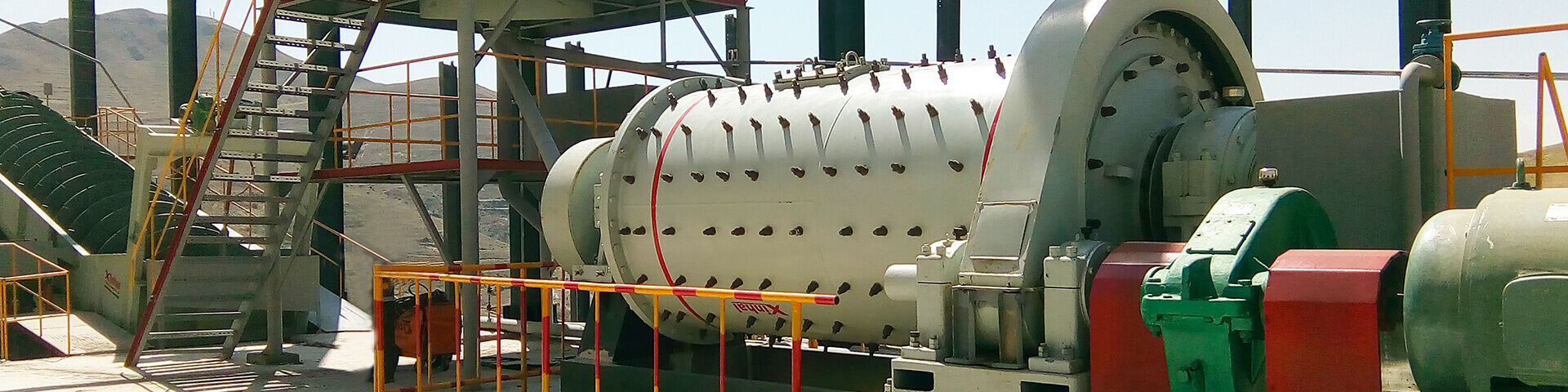

流程概述:该铜矿选厂磨矿阶段采用一段闭路磨矿流程,球磨型号为MQY5074溢流型球磨机。分级阶段采用FX-500旋流器组完成分级作业。浮选则采用二粗三扫一精流程。

设备参数:分级溢流浓度设计为28%-33%,细度-200目占72% 左右;搅拌桶尺寸为Φ3550×3550mm;粗、扫选采用 XCFII-40、KYFII-40浮选机,精选采用XCFII-16、KYFII-16浮选机。

2.磨矿分级工艺现状及存在问题

磨矿效果不理想:当球磨机的台时处理量增加到 187t/h后,球磨易出现吐粗粒子、涨肚现象,磨矿效果不佳,台时处理量上不去。

流程不畅通:球磨排矿中的杂物、难磨粒子易堵塞搅拌桶、沉砂嘴、管道和铜精矿泵。

溢流泵问题:溢流泵输送流量不平稳,泵池易出现漫量现象。

旋流器工作不稳定:旋流器压力波动大,溢流细度呈两极分化,欠磨和过磨同时存在。

搅拌桶效果不佳:搅拌桶搅拌效果不好,粗粒矿物易沉槽,导致浮选粗选前两槽经常出现掉槽和漫槽现象,浮选液面不稳,指标下滑。

3.磨矿分级工艺流程优化改造

变更补加球制度:提高补加球单耗,仅选用Φ100钢球,球磨钢球充填率提高,球磨不再吐粗粒子,台时处理量满足生产要求。

更换球磨排矿圆筒筛:将聚氨酯条型孔圆筒筛更换为钢板材质冲孔圆筒筛,解决了粗粒子和杂物堵塞问题。

更换分级溢流除渣设备:将直线筛更换为圆筒筛,满足矿浆质量要求,解决杂物进入浮选的问题。

改造溢流泵矿浆管道:重新设计整改矿浆管道,解决备用泵堵塞和流量不稳定问题,提高球磨机处理能力和旋流器入料稳定性。

选配旋流器沉砂嘴:将7台旋流器沉砂嘴全部更换为Φ90mm尺寸,旋流器工作稳定,溢流浓度和细度达到设计要求。

优化浮选加药点:将搅拌桶的浮选药剂前移至旋流器溢流口手动添加,后改加入球磨机溢流泵池,选铜指标回升,回收率稳定在 92.70% 以上。

4.优化改造前后对比分析

磨矿效果分析:改造后旋流器溢流细度、浓度得到改善,分级质效率提高,磨矿分级效果较好。

台时处理量对比:优化改造后,台时处理量由140t/h左右提高到187t/h以上,实现了处理量的达标。

浮选指标分析:优化浮选加药点后,尾矿品位降低,选铜回收率提高三个百分点以上,经济效益明显。

5.结论

通过磨矿分级工艺优化改造,增强了磨矿效果,为后续浮选创造良好条件;解决了球磨涨肚、泵池漫量等问题,台时处理量达标;浮选加药点优化后,浮选指标提高明显,实现了达产达标。

在实际生产过程中,可能会因为各种原因导致无法达标达产,鑫海在选矿工艺设计和选矿设备选择方面经验丰富,基本可以做到一次达标达产,如果您有选矿方面的需求,请联系我们。

- 上一篇:胶磷矿磨矿效果影响浮选,哪种磨矿设备更好?

- 下一篇:磁铁矿磨矿细度如何确定?

24小时服务热线

24小时服务热线 添加微信

添加微信 公司地址

公司地址

在线留言

在线留言 在线咨询

在线咨询 鲁公网安备 37061102001222号

鲁公网安备 37061102001222号