铜矿选矿多采用浮选工艺,本文介绍的案例是一个单铜磨浮作业项目,即对铜矿单独进行处理的生产流程,共有两个并行的磨浮作业自动化系统。该系统对全部磨矿分级作业、浮选作业的加药环节、采样器计量等实施自动化技术改造,实现单铜磨浮作业的综合自动化。我们一起来了解该磨浮系统的作业流程、参数控制方法及该系统的优势。

1、铜矿磨矿浮选作业流程

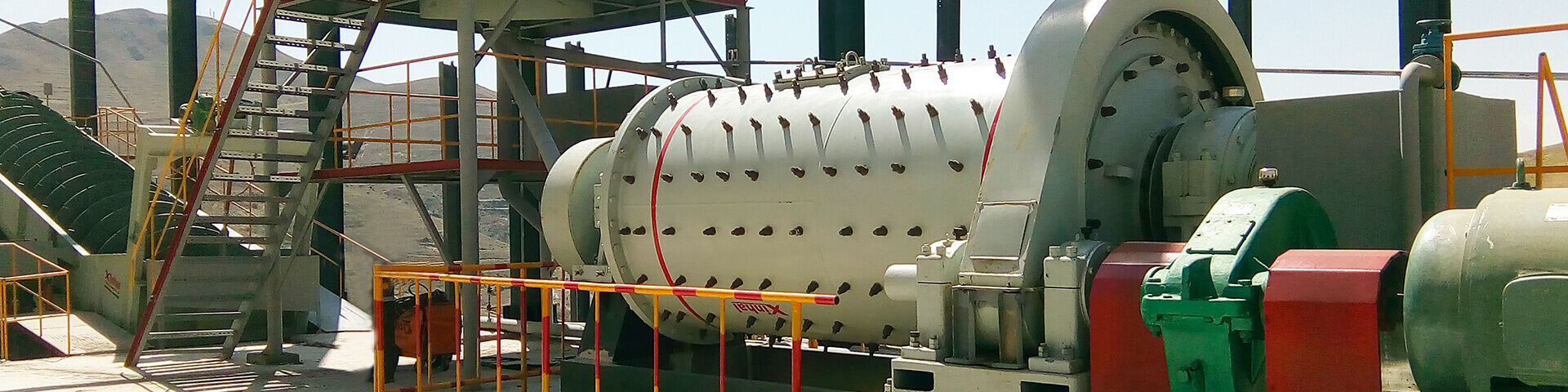

该磨浮系统包括两段磨矿。一段由棒磨机和螺旋分级机组成闭路磨矿,二段由球磨机和旋流器组成闭路磨矿。选别作业由浮选机和摇床组成。

2、铜矿磨浮系统参数控制方法

(1)给矿流量

检测:采用虚拟电子皮带秤检测,由秤架、力传感器等组成,具有精度高、可靠性好等优点。

控制:通过振动调节器调节,有自动、手动控制方式,可自动切换给矿机,提供多种累计计算和显示功能以及上下限报警功能。

(2)磨机负荷量

检测:通过检测磨机电机电流量间接检测负荷量。

控制:根据电流量特性自动分析判断,调节给矿量,显示磨机状态并报警,实际控制中将给矿量控制在 “最佳区” 左部分,采用模糊控制方式跟踪动态特性。

(3)分级机返砂量:通过检测分级机电流量判断返砂量,进而分析磨矿分级作业运行情况。

(4)磨矿浓度:通过数学模型计算给水量控制磨矿浓度,控制回路提供相关参数设定面板。

(5)一段分级机溢流浓度:采用相关计算法间接检测,与细度有对应关系,由密度计检测并通过智能串级控制回路控制。

(6)旋流器入流压力、浓度、泵池液位

入流浓度:通过调节泵池补加水量控制,采用核子密度计检测,电动阀控制水量,根据工艺要求设定浓度。

入流压力:通过调节输送泵转速控制,适当提高可改善溢流粒度和沉砂浓度,但需控制在合适范围。

泵池液位:通过超声波物位计检测,控制泵流量(转速)来控制液位,采用协调控制器同时控制入流压力和泵池液位。

(7)采样机矿浆计量:对矿浆采样机技术改造,将测量信号传到PLC处理,计算得到相关矿量数据并显示。

(8)浮选加药自动控制:以PLC为主机构成加药控制子系统,上位机管理,可实现准确加药。

(9)磨矿分级作业模糊控制:采用不同控制策略,复杂回路采用模糊控制等,智能PID控制回路给定值由模糊控制器计算,根据变化及时调整控制参数。

3、铜矿磨浮自动化系统的优势

系统性能可靠、操作方便、维护量少,实现高度自动化,生产现场基本无需工人操作。

实现对磨机负荷量检测和控制以及磨矿分级作业模糊控制,能自动协调各控制回路。

提供历史数据记录检索、语音报警、在线调试、远程监控等功能。

投入运行后,处理量提高5.2%,给矿均衡率从61%提高到96%,经济效益和技术指标显著。

通过这个铜矿磨矿浮选自动化系统的案例,我们知道,如今的选矿厂已摒弃传统选厂全由人工操作的运行模式,转而采用自动化控制系统,这不仅提高了我国选矿工艺技术水平、节约了人工成本,同时也提供了一个安全、操作方便的选厂环境。未来,智能化选厂将全面取代传统选厂,选矿业也将进入集自动化、智能化、机械化于一体的新纪元。

- 上一篇:大型铜矿项目碎磨工艺的选择

- 下一篇:半自磨工艺流程、工艺优势与应用案例

24小时服务热线

24小时服务热线 添加微信

添加微信 公司地址

公司地址

在线留言

在线留言 在线咨询

在线咨询 鲁公网安备 37061102001222号

鲁公网安备 37061102001222号