位于我国福建省的某特大型金铜矿矿山,随着开采的不断深入,金矿已几近枯竭,目前主要任务在于铜矿的开采和选别,现准备新建一个25000tpd的大型铜矿选厂。在选矿厂中,碎磨工艺的能耗非常大,其投资和运营成本几乎要占到整个选厂的六成以上,因此,选择合适的碎磨工艺、碎磨设备显得尤为重要。本文以此大型铜矿项目为例,展开讨论碎磨工艺的选择方法。

一、了解铜矿的性质

每一座矿山都有其独特性,碎磨工艺流程的设计应根据矿石的性质展开。所以,首先要了解矿石的矿物特性、赋存状态、解离度和碎磨特性。经过试验研究,具体结果如下:

1、矿物特性和赋存状态

该铜矿属于大型斑岩成矿、一次火山高硫中低温热液矿床,矿石工业类型为含硫砷铜矿的单一硫化铜矿石。主要铜矿物为蓝辉铜矿、辉铜矿等,几种铜矿物之间多呈包含镶嵌等关系,浸染分布在脉石矿物间。还伴生有金、银、硫、铁等多种有益组分以及有害组分砷。

2、矿石解离度

原矿-2mm粒度筛析结果表明,+74μm粒级以上铜的含量达87%,铜矿物为较粗粒嵌布,宜采用粗磨及分步优先浮选铜的工艺流程,最佳磨矿细度为-74μm占60%-65%,对应磨矿产品P₉₀≈112-132μm。

3、矿石碎磨特性

选取代表性矿样进行碎磨试验,普氏硬度f仅能粗略反映矿石软硬程度,SMC试验可评估矿石可碎性和可磨性,结合 SMCC 计算软件可对碎磨设备选型,球磨功指数试验主要测试矿石抗研磨破碎能力。该铜矿抗冲击破碎能力属于“软”的范围,抗研磨破碎能力属于“中-中硬”的范围。

二、了解常用的碎磨工艺

目前选矿厂常用的碎磨工艺主要有三种,分别是:

1、传统碎磨流程(以3CB为代表)

体现 “多碎少磨” 节能理念,在我国矿山选矿厂中普遍使用,生产经验丰富,达产期短。其中3CB流程应用较多,工艺成熟可靠,对矿石性质适应性较强,适合处理含水和含泥量少的矿石。

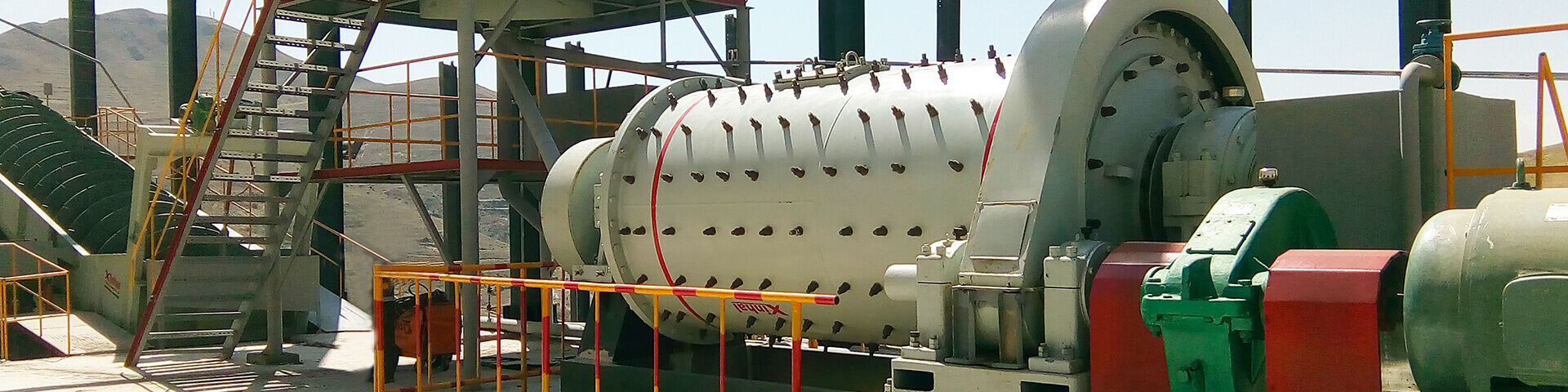

2、自磨/半自磨流程(SABC)

SABC流程在国外大型矿山应用较多,在我国新建大型选矿厂也逐步得到应用。具有流程结构简单、建筑费用低、占地面积小、建设周期短、自动化程度高、易于生产管理、湿式作业不产生粉尘和作业环境好等特点,对处理含泥量高而潮湿的矿石有优势。

3、高压辊磨流程

具有处理能力大、破碎能耗低、占地面积小的特点,破碎产品粒度较小且分布均匀,可在一定程度上改善选别指标,但产生粉尘较多,辊面易磨损且维修不便,制约了其进一步推广。

三、两种铜矿碎磨工艺对比

上述三种碎磨工艺中,高压辊磨流程不考虑在内,因为项目生产规模大,矿石抗冲击与抗研磨破碎能力较弱,原矿粉矿含量大,采用高压辊磨难以发挥优势且易产生“离析”现象。因此,将传统碎磨流程(以3CB为代表)与自磨/半自磨流程(SABC)进行对比。

主要设备选型及经济对比:

传统3CB碎磨工艺在设备总安装功率、设备购置及安装费方面有优势,但因圆锥破碎机处理能力限制,设备台数增多,导致建筑及其他工程费用增加,后期运行成本明显高于SABC工艺。SABC总体运营费用较3CB工艺低0.35元/t矿,每年可节约288.8万元。(我们之前对这两种碎磨工艺做了详细对比,如果想了解,可以看一看:SABC碎磨工艺与传统3CB工艺对比)

最终方案确定:

综合对比结果,考虑SABC流程简单,对南方多雨天气易于生产管理,最终确定采用SABC碎磨工艺。

四、SABC碎磨工艺流程

露采矿石经溜井下矿至C160颚式破碎机粗碎,经带式输送机运输至选厂原矿堆,再经重板给料机放矿至半自磨机,半自磨机排矿进入双层振动筛筛分,筛下物料进入渣浆泵池并泵送至旋流器分级,筛上物料(顽石)经输送机输送至顽石破碎厂房破碎后回半自磨机,旋流器分级溢流产品进入浮选厂房搅拌槽,底流进入球磨机,球磨机排矿进入渣浆泵池与半自磨机排矿混合后泵送至旋流器分级。

五、结论

这个项目案例告诉我们,碎磨工艺的确定要考虑多方面因素,包括矿石的性质、经济效益、流程的复杂性、设备数量等。专业的事交给专业的人来做,鑫海矿业在选矿工艺设计、选矿设备配置方面经验丰富,鑫海生产的磨矿设备已在2000多座矿山得到应用,如果您有需要请联系我们。

- 上一篇:选矿节能球磨机的工作原理与七大优势

- 下一篇:铜矿磨矿浮选自动化系统

24小时服务热线

24小时服务热线 添加微信

添加微信 公司地址

公司地址

在线留言

在线留言 在线咨询

在线咨询 鲁公网安备 37061102001222号

鲁公网安备 37061102001222号