随着全球黄金品位的下降和高品位矿藏的逐渐枯竭,从低品位金矿中提取金的工艺变得尤为重要。传统的黄金提取技术(如 CIP、CIL 或焙烧)需要高额的资本投资和复杂的基础设施,在处理低品位矿石时,金属产量几乎无法抵消成本,因此并不适合金品位低(每吨不足一克),但储量丰富的地区。

相比之下,金矿堆浸工艺显著降低了低品位但高吨位矿床的黄金回收成本。具体体现在:设计和设备简单、投资回报快、能源和水资源需求低,以及环境问题较少(例如无需尾矿处置)。

在本文中,我们将探讨这项技术的工作原理、其重要性,以及介绍金矿堆浸选矿厂设计成功案例。

金矿堆浸工艺原理与流程

金矿堆浸工艺原理:金矿堆浸就是将低品位的金矿破碎至一定粒度(或造粒),堆积在由沥青、混凝土或塑料等材料铺筑的防漏底垫上,用氰化浸出药剂对矿堆进行喷淋或浸润,使金溶解,含金的溶液(贵液)从矿堆上渗滤出来,流入贵液池,经贵液泵打入吸附柱,活性炭吸附后的溶液为贫液,贫液返回喷淋系统再利用。然后进行沉积提取的步骤。

适用矿种:金含量低至0.3–1g/t的矿石

基本流程:破碎筛分→设置堆浸场地→金矿堆浸→吸附→解吸电解→金回收

金矿堆浸工艺的优势

在金矿开发中,堆浸工艺因其低投资、低运营成本、高资源利用率的优势,逐渐成为低品位氧化金矿处理的重要选择。以下是对这三大优势的深入分析:

1. 低投资成本

无需厂房和大型设备:堆浸工艺在露天场地即可进行,省去冶炼车间、浓密设备等土建与设备投资。

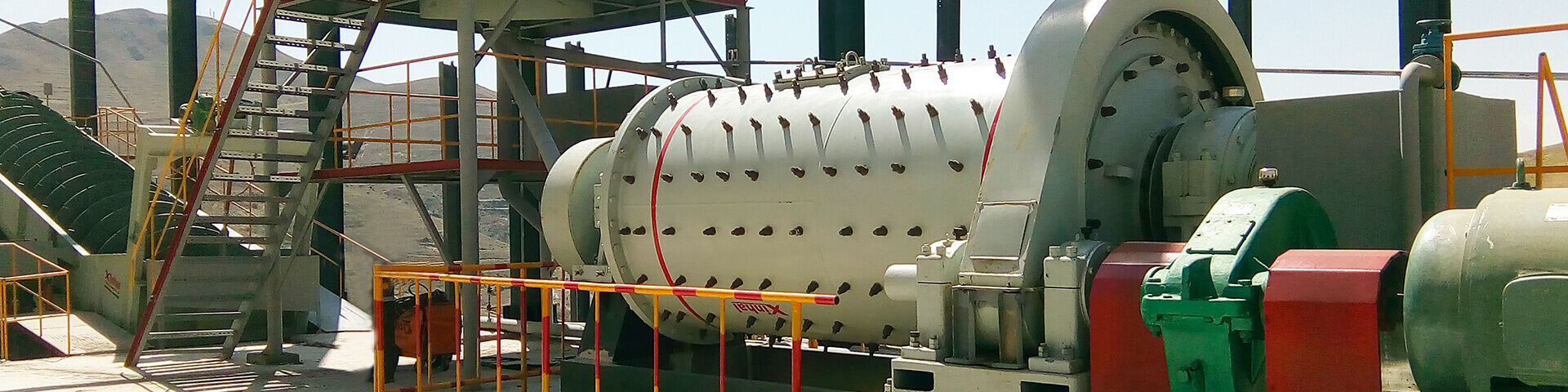

设备配置简单:核心设备主要包括破碎系统、堆场防渗系统和滴淋系统,初期建设成本远低于CIP/CIL工艺。

2. 低运营成本

能耗低:与常规氰化提金法相比,堆浸过程无需高温焙烧或连续搅拌,能源消耗大幅降低。

人工需求少:整个流程以自动滴淋、自然渗滤为主,操作简便,日常维护工作量小。

药剂消耗可控:堆浸多用于氧化矿,矿石中的杂质少、吸附性低,氰化剂使用量相对较低。

3. 高资源利用率

处理低品位矿石:堆浸工艺可经济处理金含量低至0.3–1g/t的矿石,实现资源的更大化利用。

适合边角料、废矿再利用:通过堆浸回收矿山尾部或开采边界的次级矿石,提升整体采选回收率。

环保适应性强:现代堆浸工艺配套HDPE防渗层与溶液收集系统,可有效控制氰化物流失,满足绿色矿山建设需求。

金矿堆浸工艺成功案例

蒙古国金矿堆浸厂是鑫海多个金矿堆浸选矿厂设计成功案例之一,下面介绍该案例的设计原则及工艺流程。

本次设计选厂工艺流程:原料筛分,细粒级造粒,矿堆设计、滴淋,贵液吸附,解吸电解,冶炼,最终得到成品金锭,品位在80-90%。

1. 破碎筛分

前期处理地表氧化矿时,原矿无需破碎,直接进入圆振动筛筛分,8–50mm物料送至堆场,0–8mm进入缓冲仓待造粒。

后期处理地下原生矿则需两段一闭路破碎,将矿石破碎至0–50mm,并再次筛分为0–8mm与8–50mm,分别用于造粒与筑堆。

2. 造粒

物料经缓冲仓底部皮带给料机与皮带输送机输送至滚筒造粒机,同时添加水泥,造粒后由皮带送至堆场筑堆。

3. 矿堆设计

月处理矿石95000吨,矿堆占地面积约15000㎡,单层堆高5m。设计采用两个堆场轮流单层堆浸方式,为方便灵活管理,将每个矿堆分为2个区分别滴淋。

4. 贫液池、贵液池及防洪池设计

贵液池与贫液池尺寸为20×30×3m,有效容积1800m³,采用1.5mm HDPE防渗膜,具备12小时缓冲能力。防洪池依地形设置于堆场下游,亦铺设1.5mm HDPE膜,保障安全与环保。

5. 滴淋

滴淋强度控制在6~10升/㎡·h,根据矿堆总面积用调节阀或泵运转时间控制总滴淋量,保证喷淋能全部覆盖矿堆。

6. 吸附系统

贵液由泵输送至炭吸附槽(2套系统,每套6段),通过串炭与更换新炭吸附金离子,使贵液中的金降至最低。吸附炭金含量达3.5–5kg/t。

7. 解吸电解

载金炭经水洗后进入解吸柱,在150℃、0.5MPa条件下用氢氧化钠溶液进行无氰解吸;当温度升至100~110℃后循环解吸液并启动电解,电解完成后降温至常温,排出金泥。

8. 冶炼

金泥经过酸洗除杂、过滤、金熔炼、金铸锭,最终得到的成品金。

结论

在当前金价上涨、资源紧张、政策趋严的大环境下,堆浸工艺凭借其经济与环保优势,为低品位金矿提供了可持续、可盈利的开发路径。自1997年以来,鑫海已为全球100多家公司完成多个金矿选矿项目。从设备供应到完整的EPCM+O服务,我的团队提供有效的解决方案,期待您的咨询!

24小时服务热线

24小时服务热线 添加微信

添加微信 公司地址

公司地址

在线留言

在线留言 在线咨询

在线咨询 鲁公网安备 37061102001222号

鲁公网安备 37061102001222号