镍金属在现代工业中具有不可或缺的地位,是一种关键的金属元素。镍矿选矿是金属镍的主要来源方式,而在镍矿选矿环节中,浮选占据着核心位置。浮选法可以有效提高镍矿石的品位,更大限度的回收镍资源,减少资源的浪费。下文将为您介绍镍矿浮选工艺以及选矿过程中的核心设备,助力镍矿选矿。

镍矿浮选:矿石预处理

1.破碎与筛分:开采出来的镍矿石会经过粗碎和细碎作业,首先采用颚式破碎机将大块矿石进行初步破碎,之后进入圆锥破碎机内进行细碎,进一步减小矿石粒度。在整个破碎过程中,振动筛会对破碎后的矿石进行精准筛分,确保后续磨矿作业的高效进行。

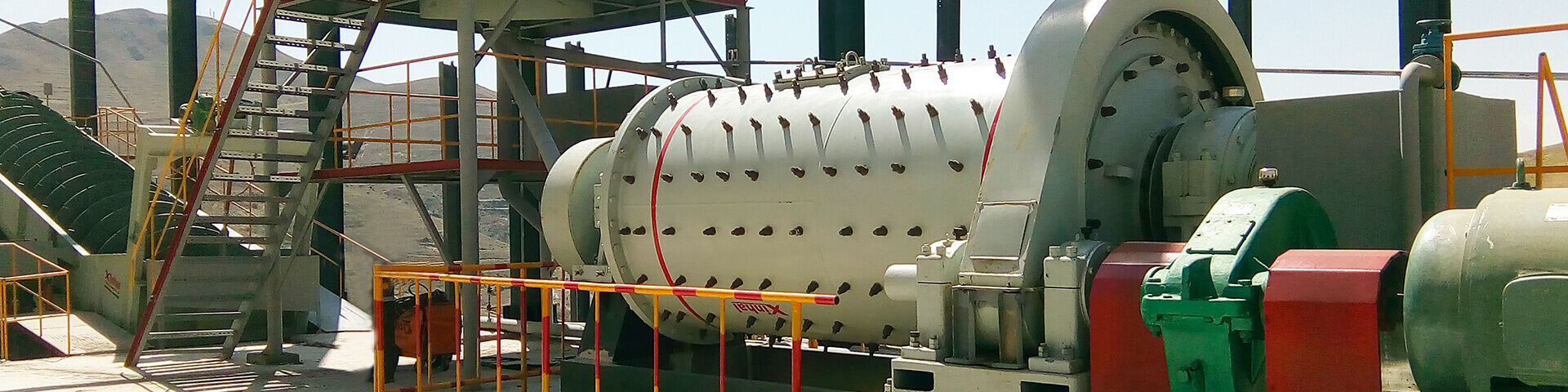

2.磨矿:磨矿工艺采用的设备有球磨机和棒磨机。镍矿石磨矿需要将矿石粒度磨至0.074mm一下,确保镍矿物与脉石矿物充分解离,为后续浮选工艺的进行创造有利条件。磨矿过程需要注意磨矿时间、介质添加等,从而获得理想的矿物单体解离度。

3.调浆与药剂添加:将磨矿后的矿浆浓度调控在25-35%固体含量,这一浓度范围可以保证浮选药剂与矿物颗粒充分接触,同时可以位置浮选机内的泡沫层稳定,利于后续的浮选工艺。在浮选过程中,需要添加适当的浮选药剂。镍矿浮选常用的浮选药剂种类调整剂石灰、捕收剂黄药类和黑药类以及起泡剂松油、MIBC 等。

镍矿浮选工艺

1.粗选:在机械搅拌式浮选机内,药剂调和后的矿浆与气泡充分接触,镍矿物颗粒吸附捕收剂后附着在气泡上,形成泡沫层,初步富集成粗精矿。此时粗精矿中镍含量一般在 3% - 8%。

2.精选:为了提高镍精矿的品位,粗精矿需要进入精选过程。经过2-3次精选作业,脉石矿物可以得到进一步的去除。经过精选工艺,镍矿石品位可以提升至10-15%。

3.扫选:扫选是为了回收尾矿中残余的镍矿物。经过多级扫选,镍矿物可以得到更大限度的回收,可以将镍矿石的回收率提高至85%以上。

镍矿浮选:脱水处理

经过浮选后的精矿需要采用浓密机进行沉降脱水,矿浆中固体颗粒沉淀浓缩。之后采用压滤机对浓缩后的精矿进行压榨过滤,将滤饼含水量将至15%以下。最后采用干燥机对滤饼进行干燥处理,经过干燥后的精矿便于储存、运输和冶炼。

镍矿浮选核心设备

1.预处理设备

颚式破碎机:处理量涵盖 50 - 2000t/h,能处理进料粒度≤1500mm 的大块矿石,满足不同规模镍矿选矿厂的粗碎需求,为后续中细碎作业奠定基础。

球磨机:功率范围 100 - 5000kW,可将矿石磨至 - 200 目占比≥80% 的细度,确保镍矿物与脉石矿物充分解离,其稳定的运行性能和高效的磨矿效果是浮选工艺的关键保障。

2.浮选设备

JJF型机械搅拌浮选机:单槽容积从 1 - 38m³ 可选,充气量 0.6 - 1.2m³/m²・min,能提供充足的气泡与稳定的搅拌环境,适用于不同处理量的镍矿浮选作业,对粗选、精选等环节均有良好适应性。

浮选柱:高度 6 - 12m,针对微细粒级镍矿物浮选优势明显,可将回收率提升 5 - 10%,其独特的逆流洗涤原理和气泡生成机制,有效提高微细粒镍矿物的回收效率。

3.脱水设备

高效深锥浓缩机:底流浓度可达≥65%,通过深锥结构和独特的给料方式,强化了沉降过程,大幅提高浓缩效率,减少后续压滤机的处理负荷。

板框压滤机:过滤面积 10 - 300m²,处理量 1 - 50t/h,可根据精矿产量灵活选择,压榨压力高,滤饼含水率低,确保精矿脱水效果满足冶炼要求。

上述内容是对镍矿浮选工艺和设备的简单介绍,镍矿浮选能够有效提高镍矿石的品位,实现镍资源的高效回收。合理选择和配置破碎、磨矿、浮选及脱水设备,对于提升浮选效率、降低能耗和优化选矿指标至关重要。鑫海矿业可以根据具体镍矿石性质选择可是镍矿选矿工艺和整套选矿设备,帮助选矿厂实现高效生产,提高整体经济效益。

24小时服务热线

24小时服务热线 添加微信

添加微信 公司地址

公司地址

在线留言

在线留言 在线咨询

在线咨询 鲁公网安备 37061102001222号

鲁公网安备 37061102001222号