黄金选矿工艺中,氰化法提金具有重要地位。这种方法因具有高效的金回收能力和低成本而在金矿选矿厂中广泛应用。随着全球环保意识的增强,氰化法提金技术正面临着新的挑战和机遇。下文将为您介绍氰化法提金的原理、工艺流程和影响因素,为选矿行业提供有价值的参考。

氰化法提金的原理与工艺

基本原理

氰化法提金的核心在于金与氰化物及氧气的化学反应。在此反应中,金在氰化物和氧气的作用下溶解,形成可溶性的金氰络合物,从而实现金与矿石的分离,为后续的金回收创造条件。

工艺流程详解

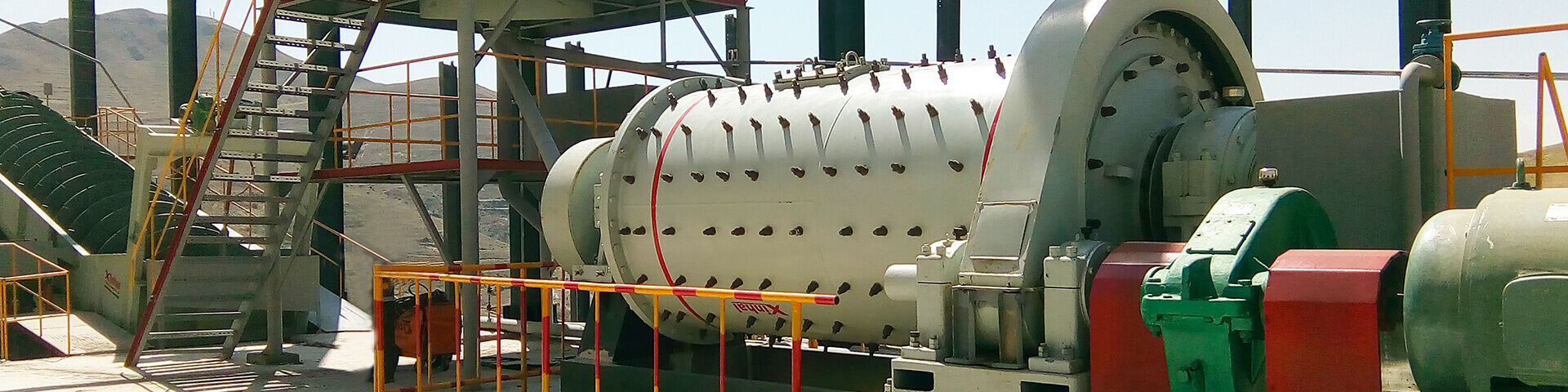

1.破碎和磨矿:金矿在开采后,需要经过破碎和磨矿将金粒充分暴露出来,这一过程可以提高金矿的浸出效率。常用的金矿破碎设备有颚式破碎机和圆锥破碎机等,这些设备可以将矿石破碎至合适粒度。随后可采用球磨机进一步细化矿石粒度,为金粒溶解提供有利条件。

2.氰化浸出:经过破碎和磨矿后的金矿进入氰化浸出阶段,根据金矿的矿石品位和性质来选择搅拌浸出法或者堆浸法。一般情况下,搅拌浸出法适用于高品位金矿的处理,通过搅拌设备可以使矿浆与氰化物的溶液得到充分的接触,在较短时间内完成金溶解的过程。堆浸法适用于低品位矿石的处理,将矿石堆放在特质的场地上,喷淋氰化物溶液,这些溶液渗透矿堆会溶解金粒。这种方法周期较长,但是成本较低,可以用于大规模生产的选矿厂。

3.回收金:由于浸出液中含有金氰络合物,需要采用特定的方法回收金。常用的方法有炭浆法(CIP)、炭浸法(CIL)和锌粉置换法。CIP和CIL工艺是利用活性炭吸附金氰络合物,之后通过解吸电解获得金。锌粉置换法用于处理含银较高的矿石。

影响氰化提金效率的因素

1. 矿石性质的影响

(1)含硫化物矿石的影响:这类矿石会增加氧气和氰化物的消耗,进而影响金的溶解效率。当矿石中含有黄铁矿时,氰化过程会发生副反应,黄铁矿被氧化成硫酸盐和铁的氰化物。这个反应过程会消耗大量的氧气和氰化物,改变溶液的化学环境,降低金的溶解效率。因此,针对含有硫化矿物的矿石,需要进行焙烧、细菌氧化等预氧化处理方法,减少其对氰化提金工艺的影响。

(2)碳质矿物的影响:因为碳质矿物具有吸附性,可能吸附金氰络合物,从而导致金的损失。针对此类问题,采用焙烧或者添加抑制剂等方法来减少碳质矿物对金氰络合物的吸附,提高金的回收率。

2. 氰化参数的影响

(1)氰化物浓度:氰化提金工艺中的氰化物浓度一般需要控制在0.01% - 0.05%之间,浓度过低会降低金的溶解速率,延长浸出时间。浓度过高则会加快金的溶解速率,但同时氰化物的消耗也会增加,进而增加生产成本和环境污染的风险。

(2)溶液pH值:氰化提金工艺中的pH值需要维持在10-11之间,这个pH值的溶液可以有效防止氢气的挥发。因为在酸性条件下,氰化氢易挥发,不仅会造成氰化物的损失,还会对工作人员安全造成威胁。而在碱性条件下,氢化物比较稳定,利于溶解反应的进行。

(3)氧的供应:充足的氧气可以加快金的溶解速率,在氰化浸出过程中,通过增加通气量、搅拌强度或者添加氧化剂等方式来增加溶液中的氧含量,加快金的浸出效率。

上述是对氰化工艺提金的简单介绍,凭借其高效和成熟的工艺,氰化法已经成为金矿行业的主流技术。但是要注意其环境和安全问题,通过不断优化工艺和改进环保技术来减少环境污染的风险。鑫海矿业可以根据客户矿石的选矿试验结果,定制化设计金矿氰化工艺,保证金矿高效的浸出效率和回收率,提高选矿厂的经济效益。

- 上一篇:镍矿浮选工艺流程详解,及镍矿选矿设备

- 下一篇:三种不同类型铜矿的浮选工艺对比

24小时服务热线

24小时服务热线 添加微信

添加微信 公司地址

公司地址

在线留言

在线留言 在线咨询

在线咨询 鲁公网安备 37061102001222号

鲁公网安备 37061102001222号