在砂金矿开采和加工流程中,细粒金(<0.25mm)和片状金回收难度较大,属于难选金。因为粒度过细难以被传统设备有效捕收,往往造成细粒金流失,造成资源浪费,影响企业效益。那么砂金矿中的细粒金如何回收呢?本文将给出答案。

1.砂金矿中难选金流失的根源

传统的砂金矿提金方法中,常用洗金槽和跳汰机作为金回收设备,然而对于细粒金而言,这两种设备都无法有效回收,主要的问题在于:

洗金槽:洗金槽的工作原理是利用水流冲刷和重力沉降。细粒金和片状金的重量较轻,极易被水流冲走。据统计,即使在较佳工况下,<0.2mm的细粒金损失率也高达25%-54%。

跳汰机:跳汰法对-0.25~+0.1mm金回收损失约25%,对更细的-0.1mm金损失率甚至达40%。其操作复杂且受多种因素影响,在砂金矿中应用受限。

总结:细粒金流失的根源在于其重量轻、比表面积大,难以沉降。而片状金因其形状原因,易随水流漂浮,洗金槽和跳汰机等设备,都无法提供足够强的力场有效捕获它们。

2.砂金矿离心重力选矿技术

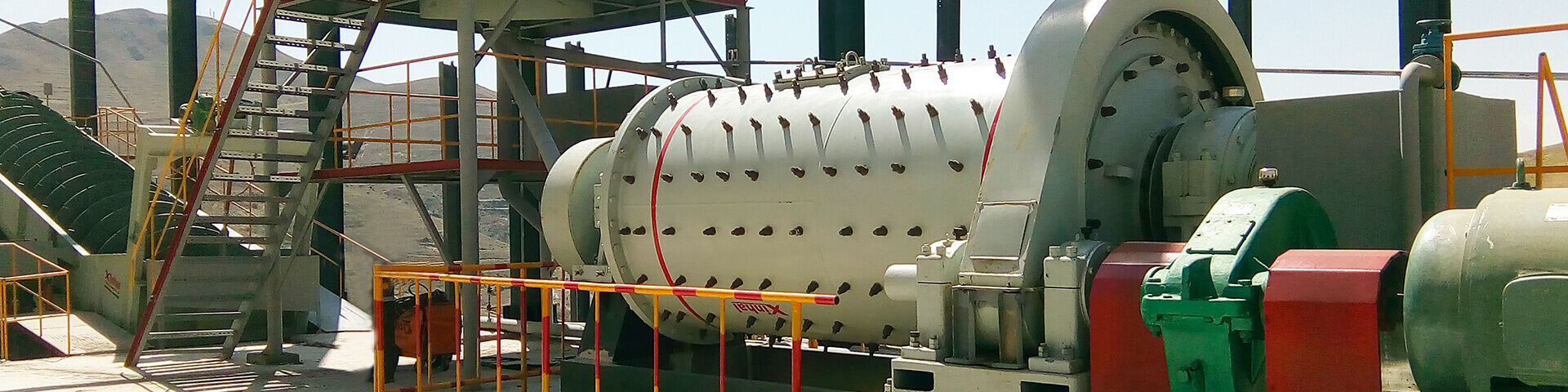

既然传统设备的力场不够强大,造成金流失,那么有没有一种设备可以提供足够强大的离心力呢?答案是肯定的,这就是离心选矿机。

它的核心优势在于:

超强离心力场:产生比重力高数十倍至上百倍的力,显著加速细粒金沉降。

关键“床层松散”技术:通过锥壁孔口向旋转的富集槽内注入高压水,使矿物床层保持“流态化”。这确保了细粒金能穿透矿物层,顺利沉降到精矿富集区。

高效连续/半连续排矿:精矿富集后自动或手动排出,操作简便可靠。

离心选矿机VS洗金槽,各粒级金回收率均有提升。其中,-0.5~+0.25mm粒级回收率提升35%,-0.25~+0.1粒级回收率提升50%,<0.1粒级回收率提升60%。

3.砂金矿中难选金回收的四种流程

流程1:粗精矿尾矿再回收组合流程

适用于易选-中等难度的矿砂,细粒金大多损失于深坑洗金槽尾矿中。在操作中需要防止筛上大粒金损失,对设备安装高度要求较高。

工艺流程:砂金矿经洗金槽粗选后,尾矿直接进入精选机扫收细粒金。

工艺优势:传统砂金选厂改造简单、水耗电耗较低、与主流程独立。

成功案例:应用该组合流程后,离心选矿机贡献了总回收金量的70%,其中粒径<0.1mm的细粒金占比45%。

流程2:离心机-洗金槽联合分选

适用于中等-难洗矿砂,含粘土高(达12%),细粒金占比达的砂金矿。

工艺流程:砂金矿经圆筒洗矿机碎解后,进入洗金槽回收细粒金,之后利用振动筛和水力旋流器进行分级脱泥,最后利用离心选矿机扫收剩余金。

工艺优势:分级精准、回收率高。

成功案例:某粘土型尾矿应用该工艺后,总回收率达94.2%,离心选矿机回收了关键的<0.2mm的金。

流程3:分级分选流程(粗/细粒独立处理)

适用于处理易洗人为砂矿,细粒金含量高的砂金矿。不适用于泥质过量的矿砂,因为振动筛碎解粘土的效率较低。

工艺流程:砂金矿经振动筛分级,筛上粗粒进入洗金槽,筛下的细粒则利用离心选矿机进行精选。

工艺优势:水耗低、电耗低、针对性回收强、细粒金回收率高。

流程4:多段分选+分别精选流程

适用于各类砂矿,尤其适合细粒金含量极高的砂金矿。虽然该选矿流程对于投资和操作的要求较高,但适应性较强。

工艺流程:砂金矿首先经两段圆筒洗矿,再经两段水力旋流器精细分级,不同粒级分别进入洗金槽和离心选矿机。

工艺优势:分级精细、水电消耗低、各粒级金回收率均良好。

4.砂金矿选矿如何选择合适的方案

在目前严峻的经济形势下,选择合适的选矿方案至关重要。我们在选择选矿流程时,应考虑以下几方面:

1)矿砂性质:砂金矿的性质是选择选矿工艺流程的关键,应着重考虑粘土含量、金嵌布状态和原矿品位。

2)金粒度分布:主要考虑-0.25mm细粒金的占比。

3)矿砂易洗程度:易洗程度直接影响预处理设备的选择,以及水耗和电耗。

4)投资运营成本:包括设备购置费用、水电费用及设备维护费用等。

总之,易洗人为砂矿,细粒金占比≥20%,优先选流程1和流程2;中等难度人为砂矿,细粒金占比≥30%,流程1/2/3均可;原生矿砂矿,细粒金占比≥10%,选择流程1/2/4。

结论

鑫海矿业在砂金矿选矿加工方面经验丰富,对于成分复杂、细粒金含量较多的难选砂金矿,可通过选矿试验,确定适合的工艺流程,确保金回收率达标。如果您有砂金矿加工方面的需要,请联系我们。

- 上一篇:砂金矿开采与加工全流程解决方案

- 下一篇:砂金矿重选工艺:黄金回收的高效解决方案

24小时服务热线

24小时服务热线 添加微信

添加微信 公司地址

公司地址

在线留言

在线留言 在线咨询

在线咨询 鲁公网安备 37061102001222号

鲁公网安备 37061102001222号