含钨萤石矿矿产资源分布在我国江西、湖南、广东等省份。在蒙古、朝鲜等国家也有一定的含钨萤石矿分布。钨属于战略金属,在航空、航天、新能源汽车等行业中广泛应用。萤石是制备氟的重要矿物,在氟化工中的应用广泛。因此,充分利用含钨萤石矿资源非常重要。本文主要介绍含钨萤石矿的矿物特性、选矿技术难点和选矿工艺。

含钨萤石矿矿物特性

含钨萤石矿是指钨矿物(如黑钨矿、白钨矿)与萤石共生。钨矿物以细粒状或浸染状分布在萤石中。含钨萤石矿的脉石矿物包括石英、方解石、长石、云母、黄铁矿等。钨矿物多呈细粒嵌布(0.01-0.2mm),萤石粒度相对较粗(0.1-1mm)。钨矿物与萤石具有一定的密度差异,钨矿物(特别是黑钨矿)的密度较大,通常在6.8g/cm³左右,而萤石的密度为3.18g/cm³。

含钨萤石选矿技术难点

尽管钨矿物和萤石具有密度差异,可以利用重选法进行分离。然而,重选法只适用于粗颗粒物质,对于细粒嵌布的含钨萤石矿,在选矿分离上仍然存在较多技术难点。主要包括:

1.浮选性质相近

白钨矿与萤石均含钙,因此在脂肪酸类捕收剂下,可浮性相近,常规的浮选方法很难有效分离。需要通过pH调节或选择性抑制剂,扩大两者的表面性质差异。

2.泥化问题

萤石与钨矿物常呈微细粒共生,需要经过细磨才能实现单体解离。在磨矿过程中,容易因过磨导致泥化问题,影响分选效果。

为解决这一问题,可采用阶段磨矿-阶段浮选的方法,并在浮选前增加脱泥工艺,利用槽式洗矿机进行脱泥处理。

3.脉石矿物干扰

在含钨萤石矿中常伴生钙质脉石矿物,如方解石、重晶石。此类脉石矿物与萤石、白钨矿的表面性质接近,需要采用抑制剂选择性抑制脉石,或通过阶段浮选进行浮选分离。

4.环保与成本挑战

含钨萤石矿中很多矿物质的浮选性质相似,需要通过浮选药剂抑制或活化来改变表面性质进行分离,这就增加了选矿药剂的成本。如何选择成本低、效果佳的浮选药剂是一种挑战。

含钨萤石矿的选矿废水中会含有氟、重金属等有害物质,需要进行中和、沉淀等处理后才能排放,这是环保方面面临的挑战。

含钨萤石选矿工艺流程

1.矿石预处理

(1)破碎:通过粗碎+中细碎的两段或三段破碎流程,将含钨萤石矿从原矿破碎至15mm以下。该阶段用到的设备包括颚式破碎机、圆锥破碎机和振动筛等。

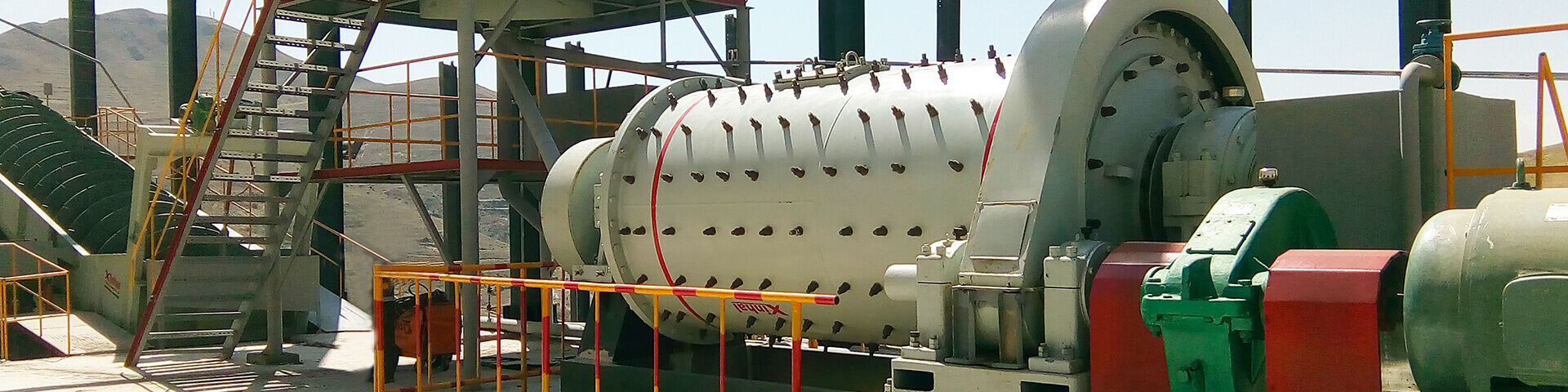

(2)磨矿:根据矿物嵌布特性,采用粗磨-分选-再磨的流程,避免过磨导致严重泥化现象产生。粗磨将矿石磨至0.3mm以下,细磨将矿石磨至0.074mm以下。该阶段用到的设备包括棒磨机、球磨机、螺旋分级机、水力旋流器等。

2.重选预抛尾

利用黑钨矿密度较高的特性,通过重选进行预抛尾,富集黑钨矿。在粗磨后通过重选预富集粗粒钨精矿,丢弃低密度脉石,减少后续浮选处理量。通常采用螺旋溜槽、摇床等重选设备。

3.白钨矿与萤石浮选分离

重选尾矿中含有白钨矿与萤石,二者的有效分离是整个工艺流程的关键。常用的浮选流程有:

(1)优先浮选萤石

首先利用水玻璃+栲胶抑制白钨矿和硅酸盐脉石,然后采用油酸/氧化石蜡皂作为捕收剂浮选萤石,获得萤石精矿。在浮选尾矿中添加活化剂,用羟肟酸类捕收剂浮选白钨矿。

(2)混合浮选-再分离

首先用脂肪酸类捕收剂同时浮选萤石和白钨矿,获得混合精矿。然后利用高温精选法,将混合精矿加热至80-90℃,在利用水玻璃和碳酸钠抑制萤石,浮选白钨矿,实现二者的分离。

4.尾矿处理

利用高效浓密机先进行尾矿浓缩,然后利用压滤机、脱水筛等设备对浓缩后的尾矿进一步脱水形成滤饼。处理后的尾矿含水率在15%以下,堆存降低占地面积。

结论

以上介绍了含钨萤石矿的矿物特性、技术难点和选矿工艺流程。鑫海自成立以来承接多个萤石矿选矿项目,经验丰富,可为客户提供EPC+M+O矿业全产业链服务。如果你有选矿方面的需要,请联系我们。

- 上一篇:萤石尾矿处理,如何兼顾高效与环保?

- 下一篇:含锑萤石矿综合回收工艺流程

24小时服务热线

24小时服务热线 添加微信

添加微信 公司地址

公司地址

在线留言

在线留言 在线咨询

在线咨询 鲁公网安备 37061102001222号

鲁公网安备 37061102001222号