萤石矿的种类很多,根据伴生矿物的不同进行分类,可以分为硫化物型、方解石型、重晶石型和石英型萤石矿。石英型萤石矿的储量最大,也是最常见的。本文将介绍石英型萤石矿的处理方法及选矿项目案例。

石英型萤石矿特征

石英型萤石矿是热液矿床的重要类型,其形成与中低温热液活动密切相关。在我国,石英型萤石矿主要分布在东南沿海、华北、内蒙古及中南地区。目前开采比较活跃的地区主要有浙江、内蒙古和江西等地。

石英型萤石矿处理方法

1.处理难点是什么?

石英型萤石矿中的萤石(CaF₂)与石英(SiO₂)常常紧密共生,以包裹体、连生体或脉状结构共存,且嵌布粒度较细。因此,常规的物理分选方法难以有效解离。另外,萤石与石英的密度相近、可浮性重叠,也导致分离难度加大,在浮选过程中,对浮选药剂的需求更加苛刻,调控难度也比较大。

2.常用的处理方法

为了避免过磨造成回收率下降,在处理石英型萤石矿时,常常采用阶段磨矿阶段浮选的方法。工艺流程为:一段粗磨粗选→粗精矿再磨→多次精选。

这种方法既降低了萤石精矿中的硅含量,同时也提升了精矿回收率,有利于获得较高品位的萤石精矿。具体的工艺流程如下:

(1) 破碎与预选

破碎:首先将原矿进行两段或三段破碎,粗碎采用颚式破碎机,中碎和细碎采用圆锥破碎机和振动筛配合完成。经破碎后,原矿粒度已下降到-15mm。

预选:对于嵌布粒度较粗(>0.5mm)易解离的矿石,或是原矿品位比较低的矿石可在破碎后加入预选,提前抛废。常用的预选方法有光电分选和重介质分选。

(2) 阶段磨矿与阶段浮选

第一段:粗磨粗选。格子型球磨机+螺旋分级机闭路,磨至-200目占50%-60%。利用Na₂CO₃将矿浆调节至pH8-9,加水玻璃抑制石英,加油酸钠粗选萤石。粗精矿进入第二段再磨再选,尾矿直接抛尾。

第二段:中矿再磨与精选。第一段的粗精矿进入溢流型球磨机进行再磨,-200目占90%左右,利用水玻璃+栲胶的组合抑制剂,去除残余硅酸盐。

第三段:多次精选。再经3-5次高精选,获得CaF2≥97%的最终精矿。

(3) 尾矿处理

扫选:对前两段尾矿再浮选,回收残留萤石。

脱水:利用浓密机、过滤机等设备,对含水量较高的尾矿进行脱水处理,获得低含水量尾矿,达到干排标准,废水可以回水再利用,节约水资源。

石英型萤石矿回收率

石英型萤石矿的主流工艺为浮选法,CaF₂回收率为80%-92%,回收率的高低除了受原矿品位的影响,合理的工艺流程设计、高效的选矿加工设备也是关键环节。

冶金级萤石精矿品位要求CaF₂≥85%,回收率较高,为85%-92%。酸级萤石精矿品位要求CaF₂≥97%,由于需要进行多次精选才能获得最终精矿,因此回收率略低,为80%-88%。

石英型萤石矿选矿项目案例

1.项目背景

位于内蒙古的400t/d萤石矿选矿项目,是由鑫海矿业在2019年承接的,鑫海为其提供了包含选矿试验、矿山设计、成套设备制造与采购、调试与交付在内的定制化矿业全产业链服务(EPC+M+O)。

2.矿石性质

原矿矿物中CaF2含量42.10%,SiO2含量43.43%,脉石矿物主要以石英、绢云母、白云石为主,其中萤石与石英矿物共生密切,嵌布粒度较细。

3.工艺流程

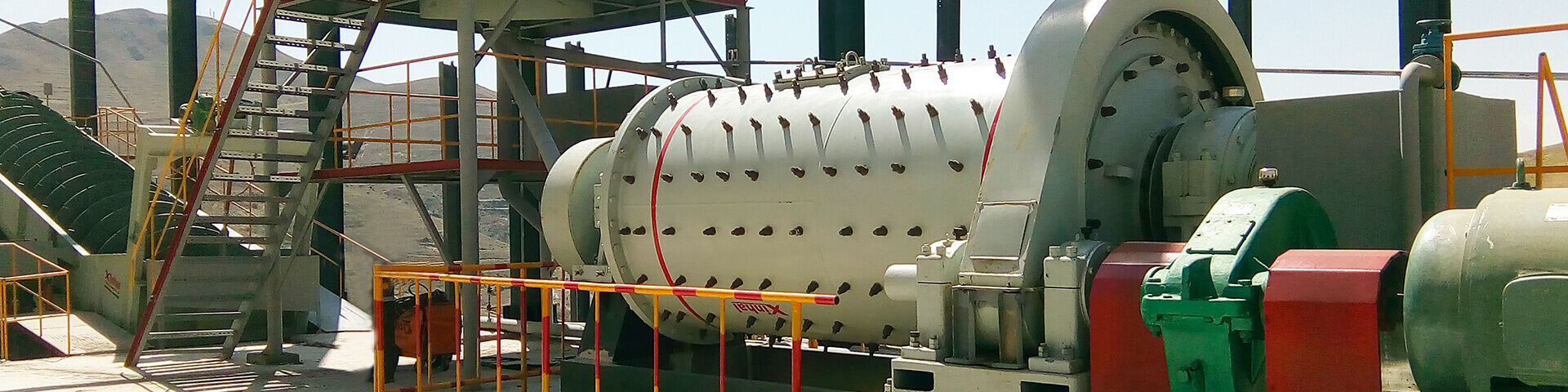

破碎磨矿:原矿(萤石矿)经两段破碎后,进入MQGg2145球磨机进行磨矿,磨矿产品粒度为-200目70.6%。

浮选:经过一粗一扫浮选作业,浮选设备为SF-8型浮选机,粗精矿进入下一阶段。

再磨:得到的粗精矿经过MQYg1857溢流型球磨机再磨,磨矿细度-200目95%,进入七次精选作业。精选精矿经浓密、过滤、烘干、包装,获得最终精矿。

尾矿处理:两次浮选作业尾矿统一利用NZY-15型浓密机进行浓缩脱水,再经压滤机获得含水量低于15%的尾矿。

项目结果:所得精矿产率为39.11%,CaF2品位为97.88%,CaF2的回收率为90.81%。精矿中SiO2的品位为1.07%。

结论

鑫海矿业在萤石矿选矿方面积累的丰富的实战经验,承接的萤石矿案例上百个,如果您有石英型萤石矿选矿方面的任何需要,请联系我们。无论是选矿试验、工艺设计,还是设备采购,我们都能够为您提供优质的服务。

24小时服务热线

24小时服务热线 添加微信

添加微信 公司地址

公司地址

在线留言

在线留言 在线咨询

在线咨询 鲁公网安备 37061102001222号

鲁公网安备 37061102001222号