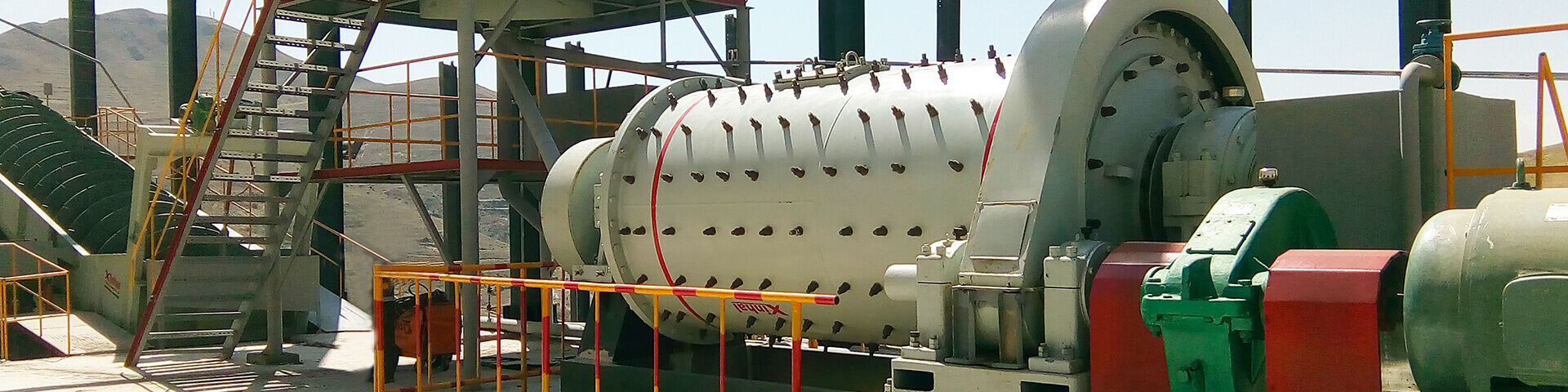

磨矿是选矿厂的核心工序。它将爆破开采出的原矿,研磨至矿物单体解离的粒度,为后续的“精选”做好准备工作。在不同的选矿工艺中,会采取一段磨矿或二段磨矿。磨矿段数的选择会影响到整条生产线的投资成本、运营效率、能耗指标,甚至会影响到最终的经济回报。本文我们将介绍如何选择正确的磨矿段数。

一段磨矿

一段磨矿是将破碎后的矿石一次性研磨至目标细度。它流程简洁,具有系统构成简单、基建投资低、操作管理便捷等优势。对于预算有限、矿石性质相对简单或处于初建阶段的小型选厂而言,是非常适合的。

其流程配置主要分为三种经典模式:

带检查分级:这是基础的闭路流程。磨机排矿经分级设备(如螺旋分级机、水力旋流器)分离,合格细粒进入后续选别,粗粒则返回磨机再磨。它有效防止了过磨,保证了产品粒度。

带预先+检查分级:在入磨前增加一道预先分级,预先分离出已合格的细粒,使其不再进入磨机“无效循环”。这减轻了磨机负荷,提升了系统处理能力,尤其适合给矿中含合格细粒较多的场合。

带控制分级:在检查分级后再增加一道精细分级,对分级溢流进行“提纯”,确保最终产品粒度分布更均匀、更精细。这是预算有限但对产品粒度有较高要求时的性价比之选。

然而,当面对硬度大、嵌布粒度细的复杂矿石时,一段磨矿往往难以达到理想细度。为了达到要求的细度,可能被迫延长矿石在磨机内的停留时间,导致能耗剧增、磨机效率下降,并大幅增加过磨风险,产生不利于选别的微细颗粒。这时就要用到两段磨矿。

两段磨矿

当矿石性质复杂或生产规模较大时,更适合采用两段磨矿。它将总体的研磨任务合理分配给两台串联的磨机(通常是第一段粗磨、第二段细磨),通过“分工协作”提升磨矿效率,并达到理想的磨矿细度。

优势:研磨效率更高、产品粒度更优、过磨现象减少、对各粒级矿石的针对性更强。

两段磨矿的流程设计更为灵活多变,关键决策点在于第一段磨矿产品的分级方式:

第一段开路(不设分级):流程简单,调节方便。第一段磨机排矿直接进入第二段磨机。第二段磨机处理的都是来自第一段的物料,负荷大、不易稳定控制,通常适用于处理能力极大的大型选厂,且对矿石硬度适应性有一定要求。

第一段全闭路(设独立分级):这是处理硬度大、嵌布粒度极细矿石的经典方案。第一段磨机与分级机构成闭路,提前分离出已合格的粗粒级产品,仅将粗粒返回本段再磨或送入第二段。优化了各磨机的入料粒度,总能耗通常低于为达到同等细度的一段磨矿。但是它也有局限性:即系统复杂、设备众多、投资高昂、流程调节难度大。

第一段局部闭路(分级返砂部分进入二段):这是一种折中而精巧的设计。第一段分级机的部分返砂(粗颗粒)被引入第二段磨机。有助于避免易磨矿物在第一段循环中产生过粉碎或金属聚集,优化了金属分布。但对分级机的操作精度和稳定性都有很高的要求。

一段磨矿VS两段磨矿,如何抉择?

面对两种工艺,决策不应基于直觉,而应建立在对多重关键因素的系统性评估之上:

矿石性质是决定性因素:通过详细的矿物学分析,确定矿石的硬度(邦德功指数)、嵌布特性、泥化程度。硬度大、嵌布粒度细的矿石,应选择两段磨矿(尤其是全闭路)。而性质均一、易磨的矿石,选择一段磨矿更经济。

生产规模与投资预算:日处理量在1000吨以上的大型选厂,通常追求效率和运行稳定性,两段磨矿的长期运营成本更具优势。而中小型选厂或初期预算紧张的项目,更适合选择一段磨矿。

目标产品粒度与分布要求:若下游浮选或浸出工艺对最终磨矿产品不仅有细度要求,还对粒度分布的均匀性、过粗或过细颗粒的含量有严格限制,两段磨矿凭借其分段控制能力,更能满足这种精细需求。

系统灵活性与未来发展:考虑矿石来源未来是否可能变化?是否有扩产计划?两段磨矿流程在应对矿石性质波动和未来扩能改造时,通常具有更好的灵活性和扩展性。

结语

磨矿工艺的选择,是决定您项目成败的一道技术关口。如果您还在犹豫不决,请立即联系鑫海矿业的技术专家团队,将您的矿石样本与项目需求交给我们。我们将为您提供从矿物加工试验、工艺流程设计与比选,到全套设备供应及智能化EPC工程交付的一站式服务。

24小时服务热线

24小时服务热线 添加微信

添加微信 公司地址

公司地址

在线留言

在线留言 在线咨询

在线咨询 鲁公网安备 37061102001222号

鲁公网安备 37061102001222号